|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

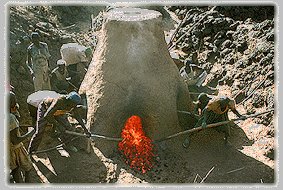

L'histoire du charbon de bois est intimement liée à la maîtrise du feu... C'est dire si bien avant son exploitation par le procédé des meules forestières, ses utilisations ne datent pas d'hier ! Définition Le charbon de bois est un résidu formé de carbone presque pur, résultant de la combustion partielle du bois dans un milieu où la quantité d'oxygène est contrôlée. C'est un excellent combustible domestique, léger, qui fournit aussi des gaz combustibles et des liquides utilisables en industrie. Contrairement aux méthodes anciennes, les techniques modernes permettent la récupération des sous-produits de la carbonisation. Florissante à l'origine avec l'industrie de la métallurgie, l'industrie de charbon de bois recommence à se développer aujourd'hui. Le charbon de bois, un produit très ancien... Sans feu, l'humanité n'aurait sans doute pas connu le destin qui à été le sien. Sans le charbon de bois, l'homme ne serait probablement pas sorti de l'âge de pierre. Il a ainsi pu faire « couler » du métal et produire de multiples objets et outils métalliques qui ont progressivement modifié son environnement. Pour réussir cette prouesse, il fallait pouvoir simultanément réduire le minerai oxydé et porter le tout à une température suffisamment élevée. Il parvint en mélangeant du minerai broyé avec du charbon de bois dans des « bas fourneaux » d'un mètre et demi de hauteur.

C'est ainsi que l'on produit le fer jusqu'au XVéme siècle. Puis jusqu'à la fin du XVIIIème siècle, les progrès successifs de la technique augmentent les productions et de créer de nouveaux matériaux. En effet, le développement des « hauts fourneaux » de 4 à 5 mètres de haut permettent de couler de la fonte à partir du même minerai. Le XIXème siècle est une période de perte de vitesse pour la production de charbon de bois car l'utilisation du charbon minéral, moins coûteux remplace petit à petit le charbon de bois dans la fabrication de la fonte. Ce n'est que vers la fin du siècle, avec le développement de la chimie, que la production de charbon de bois connaît un nouvel essor : La chimie du bois (dérivés) qui consiste en un traitement par distillation de la condensation des fumées de carbonisation (jus pyroligneux). Les produits obtenus sont très variés mais on peut citer les plus connus : acide acétique, éthanol, méthanol, acétone. Le charbon de bois devient alors un sous produit de la carbonisation, un déchet peu valorisé. La progression de cette activité est de courte durée, car à partir de 1924 l'avènement de la pétrochimie permet le développement à grande échelle et à moindre frais de produits chimiques de synthèse. On pense alors à une toute autre utilisation du charbon de bois, bien pratique durant la seconde Guerre Mondiale : le gazogène.

Une première évolution technologique à transformé le quotidien des charbonniers en remplaçant la terre par une structure métallique légère appelée cloche. Ce premier pas a permis principalement de réduire considérablement le temps de surveillance.

Avec l'avènement des transports, et l'augmentation des capacités de production, les lieux de production se sont figés et la taille des fours a grossi. Ils sont alors devenus le reflet cultuel et technique de la région dans laquelle ils sont issus.

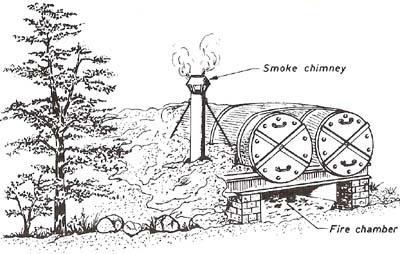

Les fours en vase clos ou « cornue » Dans le principe on enferme le bois dans un réservoir, en ne laissant sortir que la fumée. La chaleur nécessaire à la carbonisation est fournie par un chauffage à l'extérieur du réservoir. Cette chaleur est obtenue essentiellement en brûlant une partie des fumées de dégagement. Les premiers écrits sur ce principe datent de 1798, la première utilisation industrielle date de 1804. A cette époque la chimie se développe, et on a décelé de nombreuses applications provenant des jus obtenus après condensation des fumées de carbonisation « jus pyroligneux ». Ces fours répondent à cette demande en permettant une plus grande production de jus pyroligneux. De plus ils ont un meilleur rendement matière car on ne brûle plus de bois pour entretenir la carbonisation. Fours en vase clos vertical  Cornue verticale  Fours en vase clos horizontal

Le gros inconvénient des cornues est que l'échange de chaleur se fait par la paroi du four, le bois cuit difficilement au milieu de la charge, ce qui impose d'avoir de petites tailles de four. Ainsi augmente les manutentions, c'est pourquoi, après l'avènement des ventillateurs haute température, une nouvelle race de four est apparue : Les fours à contact direct de gaz chauds. Cependant il sera à l'origine des fours à gaz chauds en continu ayant de loin les plus grosses capacités de production, toujours en activité aujourd'hui. Leur principe : le bois arrive en haut du four dans les fumées de carbonisation et commence son séchage il descend doucement vers la zone de carbonisation. Là il est carbonisé par un gaz chaud injecté dans le four. Le charbon continu à descendre et est alors refroidi, soit par injection d'un gaz froid, soit par la présence à la surface du four d'eau ou d'air froid. Puis il est vidangé. Toutes ces opérations s'effectuent simultanément.

Appareil Moreau L'appareil Moreau se compose d'un vase en tôle ayant la forme d'un prisme droit octogonal ; sa hauteur est de 2,50 m et chacun des huit côtés a 1 mètre de largeur. Des cheminées et des buses disposées sur le pourtour et au sommet de ce récipient servent au dégagement des gaz et des liquides produits par la carbonisation. Des prises d'air, ouvertes dans le bas, permettent d'allumer facilement le bois qu'on dispose dans l'intérieur. Au moyen d'une disposition fort ingénieuse, toutes ces ouvertures se ferment d'elles-mêmes, automatiquement, quand la combustion devient trop active. L'appareil est construit de façon à pouvoir se démonter et se transporter facilement et il permet de carboniser, en trente heures, environ 10 stères de bois. Au dire de l'inventeur, le charbon produit serait excellent et le rendement en poids, s'élèverait à 23 et 24 %. L'appareil Dromart Il se compose d'une cage en forme de dôme, composé de plaques de fortes tôle montées sur un bâti en fonte. La partie supérieure se termine par une cheminée munie d'un couvercle mobile ; la partie inférieure est ouverte et la cage se pose simplement sur une aire préparée comme pour une meule ordinaire. Dans cette aire, on établit d'ailleurs préalablement, en maçonnerie de brique et d'argile, un foyer qui, sans communiquer avec l'intérieur de la cage, y fait pénètrer la chaleur par une série de conduits convenablement disposés à la surface du sol et dont quelques uns sont recouverts de plaques de fonte. La cage s'emplit de bois au moyen d'une porte ménagée sur le côté ; on allume le foyer et la carbonisation ne tarde pas à se produire. Lorsque des vapeurs de couleurs rouge commencent à se dégager, on éteint le feu, on ferme la cheminée et on laisse refroidir le tout. Le four de M. Dromart, tel que cet ingénieur le construit aujourd'hui, contient 20 stères et à 4 m de diamètre à la base. Le poids et les dimensions des diverses pièces entrant dans la construction, ont été calculés de façon que le transport en soit facile. Il a été employé pendant plusieurs années dans les Landes et il résulte de diverses expériences, notamment de celle faite en 1870 par M. Roux, garde général des forêts, que le rendement en charbon est au moins de 25 % du poids du bois employé. (en 1925 l'usage des fourneaux était fort répandu), car ils entrainent une mise de fonds et des frais qui compensent en grande partie la plus value réalisée sur la production du charbon. Ils pourraient toutefois trouver un emploi fort utile dans certaines circonstance, notamment pour la carbonisation des brindilles et des menus arbrisseaux que les marchands de bois et les propriétaires des forêts ne savent trop souvent comment utiliser. La Braisette Fabriquée à partir de "bourrées" (un petit charbon qui sert à alimenter les chaufferettes dont se servent les fumeurs), la braisette se fait, tantôt en enflammant simplement les ramilles empilées et en recouvrant la braise de gazon et de feuilles humides dès que la combustion est terminée, tantôt en disposant les "bourrées" en tas réguliers et en les recouvrant de terre avant d'y mettre le feu, ce qui permet d'obtenir un rendement bien meilleur. Intérêt économique Le charbon de bois et le charbonnage ont longtemps constitué une ressource importante pour les populations voisines des forêts et des établissements métallurgiques. De même pour les muletiers chargés du transport du minerai et du charbon de bois, tout comme les bateliers des différents fleuves pour le transport du minerai et du métal produit. Les fours de pays En Basses-Pyrénées On y fait parfois usage de petits fourneaux ayant la forme des meules ordinaires, mais qui, au lieu d'être construits à la surface du sol, le sont dans une fosse circulaire creusée à une profondeur de 50 à 60 cm. Ces fourneaux contiennent 3 à 4 stères. Fours pour la carbonisation du pin d'Alep Dans le département de Vaucluse on emploie, pour le pin d'Alep, un procédé particulier. La carbonisation se fait sous terre, dans des fours de forme cylindrique de 50 cm de diamètre sur 2 mètres de haut. On creuse simplement ces fours dans le sol, en laissant sur la partie supérieure une épaisse couche de terre destinée à le boucher et dans laquelle on réserve une petite ouverture de 8 cm de diamètre. Les bois sont disposés dans la fosse par assises verticales et le charbonnier y met le feu par en haut. Il dirige ensuite la carbonisation en bouchant plus ou moins cette ouverture, pour diminuer ou activer la combustion. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||